Uso del acero inoxidable en la industria

ESPECIFICACIONES TECNICAS DEL ACERO INOXIDABLE

Los aceros inoxidables son aleaciones metálicas capaces de presentar un amplio rango de resistencia a la corrosión, resistencia mecánica y posibilidades

de ser trabajado.

Son típicamente aleaciones de hierro (Fe) dónde hay por lo menos, un tenor de cromo (Cr) de 10,5% agregado. Otros elementos metálicos también integran

estas aleaciones, pero el Cr es considerado el más importante porque es quien confiere a los aceros inoxidables una elevada resistencia a la corrosión. Para

aumentar esta resistencia se agrega más cromo a la aleación, pudiéndose producir aceros inoxidables con tenores de 15%, 17%, 20% y hasta 27% de cromo.

Otros elementos son adicionados para mejorar la resistencia mecánica y la maleabilidad así como también la resistencia a la corrosión frente a determinados

ambientes, tal es el caso del níquel y el molibdeno.

Es así que la elección de un tipo de acero inoxidable para atender a una aplicación específica debe ser hecha con criterio y obedecer a ciertos parámetros.

El inoxidable en contacto con el aire y el agua del medio ambiente, forma una fina película de óxidos e hidróxidos adherentes. Esta capa transparente, está

formada principalmente por oxhidróxidos de cromo y hierro. Cuando está limpia y adecuadamente formada, es inerte bajo la mayoría de las condiciones. En este

estado se dice que el acero inoxidable está “pasivado”.

La película pasiva es quien protege a los aceros inoxidables de los ataques corrosivos. Esta película, aunque muy fina, es extremadamente durable y se

genera y conserva en una gran variedad de medios. Cuando se daña, se repara automáticamente, lo que explica la elevada resistencia a la corrosión de estos

materiales y la gran cantidad de alternativas que hay para la utilización de los mismos.

Durante la fabricación o manipulación de una pieza se pueden producir daños a la superficie, e introducir sustancias tales como partículas de hierro,

manchas de óxido, salpicaduras de la soldadura, suciedades diversas, aceites y grasas, pinturas y adhesivos residuales, etc.; estos defectos introducidos a la

superficie producen alteraciones en la película pasiva y una vez que ésta se daña, el acero inoxidable que se encuentra debajo queda expuesto y puede

comenzar la corrosión.

Como se mencionó anteriormente, muchos de los defectos superficiales se introducen durante la fabricación y manejo de los materiales y equipo. A través

de la insistencia en procedimientos e inspecciones adecuados, se pueden evitar muchos problemas asociados con la falta de cuidados y errores de fabricación;

especialmente los problemas derivados de la contaminación por inclusión de partículas de hierro.

Tabla 1. Defectos superficiales y técnicas para su eliminación

| DEFECTO | TECNICA PARA ELIMINARLO |

| Inclusiones de partículas de hierro |

Tratar la superficie con solución de ácido nítrico al 20%. Lavar con agua limpia. Confirmar la eliminación con el test del ferroxilo. Si el hierro está aún presente, utilizar una solución de ácido nítrico (10%) y ácido fluorhídrico (2%). Lavar con agua limpia. Confirmar nuevamente con el test de ferroxilo. Repetir si es necesario. Eliminar todas las trazas del test del ferroxilo con agua limpia o ácido nítrico o acético diluidos. |

| Rasguños, manchas de calentamiento, marcas de soldadura |

Pulir la superficie con un abrasivo fino. Decapar la superficie con una solución de ácido nítrico al 10% y ácido fluorhídrico al 2% hasta eliminar todas las trazas. Lavar con agua limpia. |

| Rugosidades Pulir con un abrasivo de grano fino | Pulir con un abrasivo de grano fino |

| Marcas de decapante de soldadura |

Eliminar mediante abrasivo de grano fino |

| Defectos de soldadura | Si es inaceptable, eliminar con amoladora y volver a soldar |

El acero inoxidable es un material de fácil conservación. A través de limpieza adecuada es posible mantener inalteradas sus características originales.

La limpieza es esencial para obtener máxima resistencia a la corrosión, pero es necesario conocer los productos y procedimientos correctos para que esta limpieza sea efectiva.

Tabla 2. Mantenimiento

| PRODUCTOS | PROCEDIMIENTOS | |

| Limpieza de rutina | • Agua y jabón • detergentes neutros • removedores a base de amoníaco • paño suave o esponja de nylon |

Lavar con los productos suavemente, enjuagar con abundante agua y secar con un paño suave. |

| Suciedad moderada y manchas leves |

• bicarbonato de sodio diluido en alcohol • paño suave • cepillo de cerdas blandas |

Formar una pasta con bicarbonato y alcohol, esparcir sobre la mancha con un paño, cepillar suavemente y en el sentido el pulido, enjuagar y secar. |

| Suciedad intensa y manchas acentuadas |

• detergente o solución a base de amoníaco • agua caliente |

Haga una pre-inmersión en solución de agua caliente y detergente con amoníaco; siga luego con los procedimientos de suciedad moderada y limpieza de rutina. |

CORROSION: CAUSAS Y REMEDIOS

Son cinco los riesgos que amenazan el éxito del uso de los aceros inoxidables. Estos son: la corrosión intergranular, la corrosión por efecto galvánico, la corrosión por contacto, la corrosión en forma de picado, y la corrosión por fatiga. Muchos fracasos pueden ser evitados dándose cuenta sencillamente de los riesgos involucrados y adoptando las medidas apropiadas para eliminarlos.

1. Corrosión intergranular

Causa: Un tratamiento térmico inadecuado del acero inoxidable puede producir una precipitación de carburos en los aceros con más del 0,03% de carbono (por ejemplo 304 ó 316 que presentan un 0,08%). Cuando esto ocurre el acero inoxidable puede ser susceptible a la corrosión intergranular. En exposición a temperaturas entre 425 a 850 C, el cromo y el carbono se combinan y precipitan, provocando un empobrecimiento del cromo, generando una sensibilización del material en la zona, pudiendo quedar con cantidades de cromo tan bajas que no presente la resistencia a la corrosión de los aceros inoxidables. Que el acero sea susceptible de corrosión intergranular no significa necesariamente que será atacado por ella; ésta aparece si el material en esta situación (sensibilizado) es expuesto a medios agresivos. La precipitación de carburos puede ser controlada por uno de los procedimientos indicados a continuación:

a) Utilizando acero que contenga menos de 0,03 % de carbono; Los aceros inoxidables 304L y 316L son las versiones extra bajo carbono de los aceros 304 y 316 y se utilizan cuando los equipamientos van a estar en contacto con medios capaces de provocar corrosión en materiales sensibilizados.

b) Utilizando un acero estabilizado: el titanio y el niobio tienen una afinidad química por el carbono superior a la del cromo por lo que se combinan con él y evitan las precipitaciones con el cromo.

c) Por recocido (no se utiliza en nuestro medio).

2. Corrosión galvánica

Causas: La corrosión galvánica ejerce una acción localizada que puede sobrevenir cuando una junta de unión entre dos metales disimilares se encuentra en un medio que puede obrar como electrolito. El empleo de distintos metales en la resolución de un sistema, no significa que la corrosión galvánica sea inevitable.

Los factores que influencian la corrosión galvánica incluyen:

a) Conductividad del circuito: Tiene que existir el contacto entre metales diferentes en un medio de alta conductividad para que se produzca el ataque galvánico (un medio acuoso, incluso humedad, constituye un electrolito).

b) Potencial entre ánodo y cátodo: la posición que ocupa cada metal en la serie galvánica determina el potencial y la dirección del flujo de corriente cuando se compone una celda. El metal que ocupa la posición más alta en la serie constituye el cátodo. El otro metal es el ánodo y, debido a ello, es el que resulta atacado. El potencial se incrementa cuanto más apartadas unas de otras son las posiciones ocupadas por cada metal en la serie galvánica (ver Tabla 4.).

c) Areas relativas del cátodo y ánodo: el área relativa de las superficies ejerce un efecto pronunciado sobre el daño producido por la acción galvánica. Un pequeño ánodo con un cátodo grande produce una corriente de elevada densidad y acelera la corrosión en el ánodo.

3. Corrosión por contacto

Causas: Una partícula de acero al carbono, una escama de óxido, cobre u otra substancia extraña cualquiera incrustada en el acero inoxidable puede ser suficiente para destruir la pasividad en el punto de contacto. La contaminación puede ocurrir durante el procesamiento en taller o por un inadecuado mantenimiento.

4. Corrosión por picado

Causas: Las soluciones que contengan cloruros podrían atacar por una acción de picado. Los cloruros tales como el cloruro férrico y el cloruro sódico son peligrosos.

Generalmente los fracasos del acero inoxidable en un medio supuestamente a salvo de la corrosión son atribuibles a la presencia del ion cloruro en mayor concentración que la previsible.

5. Corrosión bajo tensiones

Causas: Este tipo de corrosión ocurre cuando el metal o aleación está sometido simultáneamente a un estado de tensión y a un medio corrosivo específico.

Los métodos de prevención de la corrosión por fatiga son principalmente de naturaleza general o empírica:

a) Reducción de los niveles de tensión a través de recocimiento, aumento de sección de la pieza o reducción de la carga aplicada.

b) Eliminación de agentes críticos del ambiente.

Tabla 3. Diagnóstico primario de la Corrosión

| Forma de Corrosión | Condición para que aparezca | Apariencia |

| uniforme | • presencia de ácidos reductores, como por ejemplo, el sulfúrico • contaminación por partículas de hierro |

reducción uniforme del espesor o ataque generalizado en toda o en parte de la superficie, con coloración en tono marrón |

| por picados | • presencia de iones como cloruros, hipocloritos y bromuros, entre otros • presencia de medios clorados • agua de mar |

las picaduras son pequeños “agujeros”, normalmente con profundidad bastante mayor que el diámetro. Una vez iniciados, se extienden rápidamente pudiendo perforar la chapa |

| por rendijas | • aparece en regiones con rendijas, donde hay “falla” en el suministro del oxígeno necesario para la formación de la película pasiva y presencia de medios agresivos |

similar a la corrosión por picado, pero inicialmente localizado junto a las rendijas. |

| intergranular |

• exposición a temperaturas entre |

El material se comienza a “desmenuzar”, a perder masa como si estuviera disolviéndose. |

| bajo tensión (fatiga) |

pueden aparecer en los aceros inoxidables de la serie 300 siempre que haya al mismo tiempo tensión residual de tracción en el material, ambiente agresivo y temperaturas mayores que 60C. |

grietas no reparables por soldadura (ellas progresan con el calentamiento de los procesos de soldadura). |

Tabla 4. Serie Galvánica en agua de mar

| Noble o catódic |

Platino Oro Titanio Plata 316 (pasivo) 304 (pasivo) Bronces Cobre Latones Plomo Hierro fundido Aceros al carbono |

| Activo o anódic |

Aluminio Zinc |

LAS SUPERFICIES DE TRABAJO DE ACERO INOXIDABLE

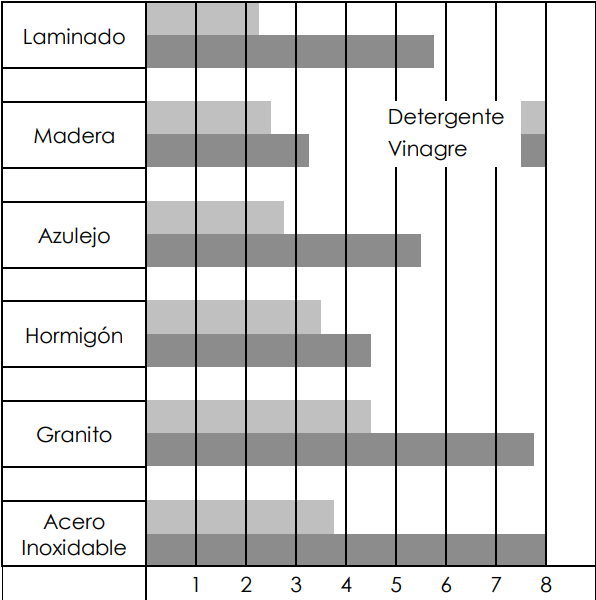

Una consultora e instituto de investigación en el área de la industria alimentaria en Estados Unidos (Minessotta), testeó el comportamiento de distintas superficies y su

respuesta a la limpieza en distintas etapas.

El objetivo de la experiencia era determinar cuales de las terminaciones empleadas en superficies de trabajo (mesas, mesadas,etc.), especialmente en la

industria de la alimentación, tenía mejor comportamiento. Los materiales testeados fueron: laminados, madera, azulejo, hormigón lustrado,

acero inoxidable y granito.

La experiencia consistió en la contaminación de las distintas superficies con bacterias, (E-coli) luego se procedió a dos instancias de limpieza:

1. Se lavaron con agua y detergente, se enjuagaron y se realizaron testeos de la

reducción de bacterias en cada material.

2. Luego se lavaron las superficies con una solución de vinagre al 10%, se dejaron

secar y se volvió a testear la reducción de bacterias.

Los resultados obtenidos fueron los siguientes:

Reducción de bacterias

El acero inoxidable AISI 304 fue el que se juzgó más seguro frente a la limpieza y desinfección de la superficie.

Mientras el granito mostró la mejor respuesta frente al agua y jabón, la limpieza luego del vinagre no fue la mejor, además con el tiempo el vinagre va degradando la terminación superficial del granito, por lo que si el test se hiciera luego de cierto tiempo de uso de los materiales, los resultados serían diferentes.

Los estudios concluyen que la mayoría de las cubiertas se vuelven con el uso, más difíciles de limpiar a medida que van perdiendo sus protecciones superficiales, ya que se van tornando más rústicas y absorbentes. Sin embargo el acero inoxidable mantiene su “limpiabilidad” debido a que es mucho más resistente a las rayaduras y no se descama, por lo que la variación del estado de la superficie en el tiempo no influye en el comportamiento higiénico de la misma.

El acero inoxidable tiene además la ventaja de no absorber olores ni sabores, lo cual es sumamente beneficioso para procesar diferentes alimentos o familias de alimentos en la misma superficie, buenos ejemplos de esto lo constituyen las industrias de quesos o las plantas de procesamiento de pescado.

Con respecto a éstas últimas, las superficies de inoxidable les han sido de gran ayuda a quienes han tenido que enfrentar situaciones infecciosas como las transmitidas por salmonela, ya que luego de una situación de ese tipo se hace necesario desinfectar todas la áreas de trabajo, la inercia biológica del acero inoxidable y su buena respuesta a la limpieza y desinfección lo hacen idóneo para hacer frente a éstas situaciones.

Otra ventaja es la posibilidad de generar superficies continuas mediante soldado y pulido, posibilitando áreas libres de imperfecciones , cavidades, rendijas o juntas capaces de albergar suciedades y microorganismos por la dificultad de limpieza y oxigenación de esas zonas.

Es también importante el hecho de que puede soportar altas y bajas temperaturas sin sufrir deterioros o cambios en el material.

Sin embargo la elección del tipo y terminación del acero inoxidable varía según el uso, el ambiente o los productos que van a tener contacto con él; por ello recomendamos siempre consultar al departamento técnico de Altix S.A. para cada caso específico.

LOS CUIDADOS NECESARIOS EN LA ESPECIFICACION DEL ACERO INOXIDABLE

Intentaremos ahora dar informaciones básicas de algunos aspectos a especificar en la fabricación de equipamiento y otros objetos con aceros inoxidables:

1. Los Aceros Inoxidables y los Medios Acidos.

En medios ácidos hay una diferencia fundamental. Por un lado los medios ácidos oxidantes ayudan a formar y conservar la película pasiva, como es el caso del ácido nítrico y fosfórico (dependiendo de la concentración y temperatura); y por el otro los medios ácidos reductores no permiten o destruyen la formación de la misma, como ejemplo de éstos podemos mencionar los ácidos clorhídrico y fluorhídrico, para los cuales nunca pueden ser especificados aceros inoxidables. La corrosión en medios ácidos reductores presenta siempre un carácter generalizado, uniforme.

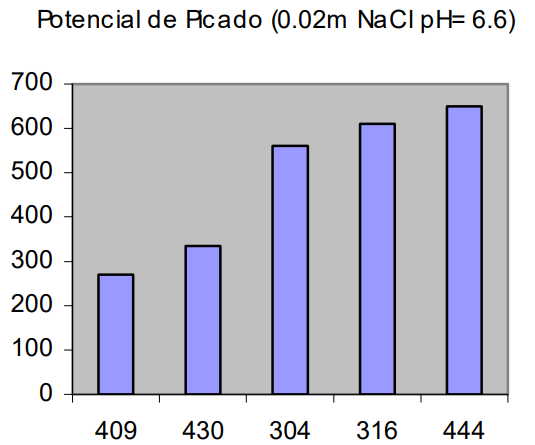

2. Los Aceros Inoxidables y los Medios que contienen Cloruros.

En medios que contienen anión cloruro, corren riesgo de sufrir formas localizadas de corrosión como la corrosión por picado y en rendijas.

En una solución con cloruros, el potencial que es necesario alcanzar para que el metal colocado en esa solución comience a presentar corrosión es conocido como potencial de picado. A mayor valor de potencial de picado, mejor es la resistencia del material a la corrosión mencionada en el medio considerado.

El cromo y el molibdeno juegan un papel fundamental en la resistencia a los cloruros.

Veamos los aceros inoxidables y su potencial de picado:

El conocimiento del potencial de picado de diversos materiales es de gran utilidad en la elección y especificación de un acero inoxidable cuando hay riesgo de este tipo de corrosión.

3. El comportamiento del acero inoxidable en altas temperaturas

Tanto los aceros inoxidables como los aceros al carbono sufren una disminución de sus propiedades mecánicas cuando trabajan a altas temperaturas. En los aceros comunes la pérdida de las propiedades mecánicas es más significativa que en los aceros inoxidables austeníticos (304, 316).

Con respecto a la resistencia a la oxidación, los aceros inoxidables son superiores al acero al carbono en altas temperaturas.

Dependiendo de las temperaturas que manejemos y el medio en que se encuentre el material, hay que tener presente el riesgo de corrosión intergranular.

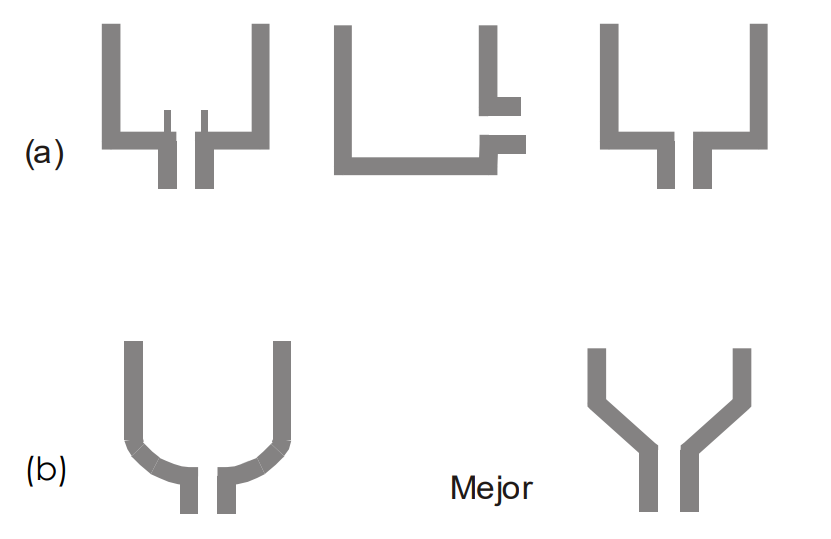

EL PROYECTO DE EQUIPAMIENTOS EN ACERO INOXIDABLE

Además de las recomendaciones hechas, considerando las temperaturas de trabajo y las composiciones químicas de diversos medios, en el proyecto de

equipamiento deben ser considerados otros aspectos, que van desde el comportamiento mecánico hasta la forma de los mismos.

La forma de los equipamientos tiene una gran importancia en el comportamiento del material frente a la corrosión. Condiciones con poco movimiento de fluidos, con bajas velocidades son, en particular, perjudiciales para los aceros inoxidables.

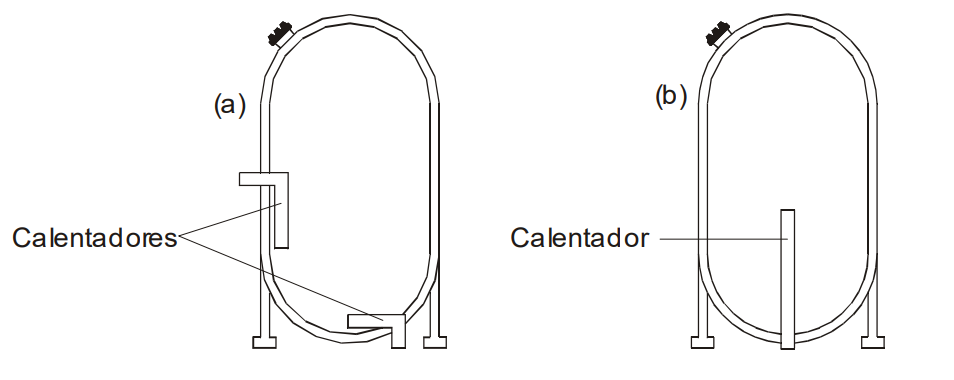

Veamos algunos ejemplos de formas no adecuadas (a) y otras adecuadas (b)

para recipientes que contengan líquidos, soluciones o líquidos con sólidos en suspensión:

La facilidad de drenaje, la forma de los cantos, los espacios muertos, son aspectos que merecen atención.

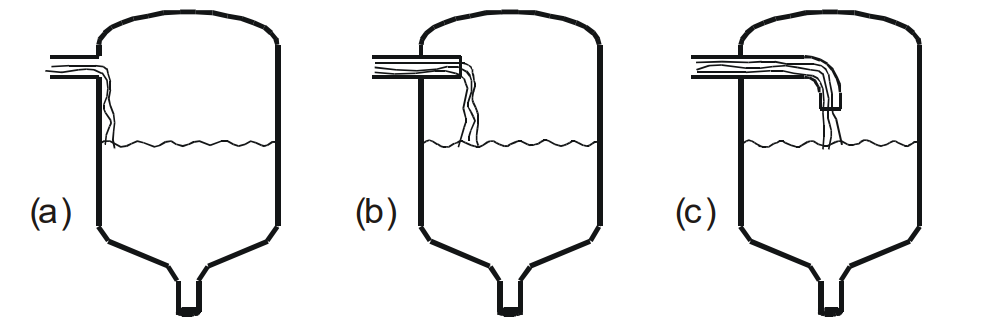

Otro ejemplo puede ser la forma en que tres recipientes reciben líquidos corrosivos. En dos de ellos (a) y (b) el líquido corre por la pared del tanque o cae en una región cercana a la pared, salpicando la misma. La forma correcta es la (c).

Un tercer ejemplo puede ser la forma de calentar una solución dentro de un recipiente; en la forma (a) de colocar los dispositivos de calentamiento puede producirse ebullición en la parte inferior del recipiente, lo que no ocurre en (b).

Cada caso particular merece un estudio específico; lo que aquí se da es una orientación atendiendo a algunos casos particulares, pequeñas alteraciones en la composición del medio, variaciones de temperatura, etc., pueden llevar a un gran cambio en el comportamiento de un material frente a la corrosión. Por ese motivo siempre es conveniente consultar a un especialista.

INERCIA QUIMICA E INERCIA BIOLOGICA

Los materiales, especialmente cuando se encuentran en contacto con alimentos, deben cumplir con determinados puntos que hacen a la calidad y seguridad del

producto.

Dentro de estos puntos, uno muy importante es la transmisión de partículas del material hacia el producto y viceversa; la situación ideal es que el material permanezca inerte frente al producto, esto es lo que llamamos INERCIA QUIMICA.

Dentro de los materiales que se utilizan el la industria, el acero inoxidable presenta una excelente inercia química; esto no significa que no haya intercambios entre el inoxidable y el producto, sino que este intercambio es el menor posible.

Veamos algunos ejemplos comunes dentro de la industria de la alimentación:

Durante los procesos de elaboración de alimentos la transmisión de metales del recipiente al producto es un hecho inevitable. Debemos conocer en que medida esto puede ser perjudicial y cómo controlarlo.

Los metales no son malos por definición, muchos de ellos resultan esenciales en nuestra dieta y se encuentran presentes en muchos alimentos, sin embargo no es saludable el consumo en exceso y existen algunos que es mejor evitar siempre.

En recipientes de aluminio, por ejemplo, la cesión de metal es muy importante y si bien no es un elemento que se absorba por vía oral, en medios ácidos se disuelve y toma un estado en que puede ser asimilado por el organismo. La absorción de aluminio se ha asociado a la enfermedad de Alzheimer; pensemos que basta agregar al proceso de elaboración de un alimento sustancias como vinagre, limón, naranja, etc., para que el medio se vuelva ácido y capaz de disolver el aluminio y dejarlo en el estado adecuado para una ingesta perjudicial del elemento.

En acero inoxidable, si bien la cesión de metales existe, ésta es mucho menor que en el aluminio y es además mucho menos nociva. Los metales que intervienen en

este caso son esencialmente hierro y cromo, elementos encontrados en altas concentraciones en varios alimentos y suelos agrícolas y que rara vez ocasionan problemas de intoxicación a través de la dieta en seres humanos.

Una forma empírica de comprobar la diferencia de cesión de metal entre el aluminio y el inoxidable es lavando dos recipientes, uno de cada material, con agua, detergente y un abrasivo fino no metálico. En el de aluminio se observará en el agua una coloración gris oscura debido a las partículas de aluminio que se desprenden de las paredes del recipiente y quedan en suspención en el agua jabonosa; en cambio en el acero inoxidable el agua queda transparente y sin muestras de residuos del metal.

Con respecto a la INERCIA BIOLOGICA, alude a la facilidad de albergar y/o desarrollar colonias de bacterias, microorganismos o partículas de sustancias orgánicas en la superficie del material. En este sentido el acero inoxidable tiene también una altísima inercia biológica; no en vano es el material elegido en laboratorios, hospitales y lugares donde se re requieren altos grados de esterilidad.

Esta propiedad se la dan básicamente algunas características como la superficie pulida y continua, la facilidad de limpieza y la tolerancia a una amplia gama de productos utilizados para la desinfección y esterilización.

Podemos hacer una experiencia sencilla guardando durante varios días algunos trozos de queso fuerte en dos recipientes: uno de plástico y uno de acero inoxidable. Al retirar el queso y lavar ambos recipientes notaremos que el de plástico requiere más instancias de limpieza para eliminar el aroma del queso que el de inoxidable; esto no es debido a que el recipiente de plástico tenga “memoria”, sino a que se albergan partículas del producto en el material contenedor que no se eliminan con facilidad.

ALGUNAS CONSIDERACIONES PARA LA INDUSTRIA DEL VINO

La calidad de un vino depende, entre otras cosas, de dos determinantes fundamentales: la calidad de las vides y la calidad en los procesos de elaboración.

Dentro de estos procesos de elaboración, el inoxidable dice presente en varias instancias y en cada vez más bodegas.

Los tanques para fermentación de acero inoxidable que se utilizan en la actualidad, ofrecen muchas ventajas: facilidad de instalación, flexibilidad, longevidad, esterilidad, una neutra incidencia en los vinos, y mantenimiento cero.

El pensamiento de que es preferible la fermentación en barricas de roble, es válido para algunos vinos, el roble permite el intercambio gaseoso con el medio, lo cual es importante para maceraciones lentas. Los tanques de acero inoxidable son muy adecuados para la elaboración de vinos de corte y cuando se pretenden vinos jóvenes para consumo inmediato. Además las barricas de roble tienen limitada expectativa de vida y necesitan mantenimiento.

Una de las cosas en que más terreno ha ganado el acero inoxidable en bodegas es en los depósitos. Es interesante conocer los tipos de depósitos y sus características principales. Los equipos de frío tanto para fermentación como para estabilización dependen directamente del tipo de depósitos empleados en estos procesos. Los depósitos más utilizados son los de hormigón y los de acero inoxidable. Veamos ahora las características de cada uno de estos:

Depósitos de acero inoxidable:

Son los más adecuados por razones diversas:

• Higiene, no transmiten al vino ningún tipo de olor o sabor, siempre que hayan sido lavados previamente. Además se adaptan perfectamente a la limpieza “in-situ” realizada en las bodegas, consistente en hacer circular soluciones de limpieza y agua caliente por su interior.

• Versatilidad, pueden construirse de unos pocos litros hasta miles.

• Pueden soportar grandes presiones, por lo que incluso se pueden emplear para la producción de vinos espumosos por el sistema “cuba cerrada”.

• Pueden aislarse, por lo que el vino se conserva a la temperatura deseada durante prolongados espacios de tiempo.

• Pueden utilizarse para tratamientos térmicos como la refrigeración o calentamiento por camisas, donde se colocan circuitos por los que pasan fluidos térmicos que confieren el calor necesario.

• Son móviles por lo que se pueden desplazar por la bodega.

• Pueden ser horizontales o verticales según sean nuestras necesidades.

• Se le pueden incorporar todo tipo de accesorios (indicadores de nivel, termómetros, grifos tomamuestras, mezcladores, etc.).

• No requieren mantenimiento.

Depósitos de hormigón:

Son los utilizados por todas las bodegas antes de la llegada de los de acero inoxidable; entre sus ventajas están:

• Menor precio, aunque los precios de los depósitos de inoxidable están cada vez más competitivos.

• Mejor aislante natural que el acero, en caso de que esta cualidad sea requerida.

• Construcción propia al tamaño deseado.

Pero aunque tienen estas ventajas los inconvenientes son mayores:

• La calidad del vino es notablemente mejor cuando se ha elaborado con depósitos de inoxidable.

• El sistema de refrigeración que se debe emplear en estos depósitos es el de serpentín o radiadores, que consiste en hacer circular agua fría por un circuito cerrado que es introducido dentro del vino en el depósito. El peligro es la posibilidad de poros que pongan en contacto el vino y el agua refrigerante, lo cual pone en peligro la calidad del vino.

• Alto costo de mantenimiento. Los tanques de hormigón se pintan interiormente con una pintura epoxi, con una vida útil de 4 a 5 años (en el mejor de los casos). Además estas pinturas se pueden dañar durante los procesos normales de la elaboración del vino ya que es común introducir elementos metálicos (por ejemplo para quitar el orujo) y el contacto de estos elementos con las paredes del tanque pueden provocar daños puntuales en la pintura, que hacen necesario el repintado del tanque.

Blog comments